中部のダナンが国内外から注目されている。IT産業、データセンター、観光、不動産など話題が多いが、製造業にフォーカスしたい。なぜダナンに進出したのか、操業を続けての現在地はどこか。事業期間の長い企業に取材した。

お祈りの灯を支えるダナン工場

ローソク製造の中核拠点に

生産設備は自社開発

マレーシア工場50周年

1994年にダナン工業団地に設立されたSINARAN VIETNAM。「カメヤマローソク」で知られるカメヤマの生産拠点だ。

創業1927年のカメヤマは神仏用ローソク、キャンドル、線香、お香などの製造販売をしており、日本のローソク市場で約70%のシェアを持つという。主力商品は神仏用ローソクで、著名ブランドの「豆ダルマ」は仏壇などで見たり、使った経験のある人も多いだろう。

主要市場は日本国内で、ベトナムからの欧米輸出は全体の5%ほど。以前は米国向けにも生産していたが「需要が大きすぎる」と基本的に取り止めた。

「24時間3交代体制など従業員の増員も必要になります。今後は雇用問題が考えられることから、2010年を起点に日本をメインの市場にしました」

カメヤマはローソク製造機、芯糸製造機、検品システム、自動包装設備などの生産設備を自社で開発しており、一貫生産で高品質な大量生産を実現している。ただ、日本での生産はほとんどしておらず、1975年に海外生産拠点のSinaran Manufacturingをマレーシアに設立した。今年で50周年になる。

候補地の条件は、親日、港が近い、水が豊富、進出企業が少なくて採用が有利などとした。大きな港が近ければ輸出入の運搬が楽だし、出荷も頻繁にできる。また、溶解したローソクを冷却するには豊富な水が必要で、きれいな水が望ましい。選ばれたのはペナン港から約30kmと近い、ケダ州にある工業団地だった。

この50年の間に生産能力は1ヶ月に約100t、従業員は約250人、工場は5つに増えた。ただ、当初はローソクの生産が中心だったが、現在は線香にシフトしており、第1~4工場が線香工場、第5工場がローソク工場となっている。

輸出先は線香は日本が中心で、ローソクは日本をはじめ、米国、ニュージーランド、オーストラリア、シンガポール、英国、カナダ、スウェーデンなどだ。

ローソク生産の移管先

ベトナム工場が最大規模に

代わりにローソク生産を担ったのがベトナムだ。Sinaran Manufacturingの小会社となるSINARAN VIETNAMが1994年、ダナンに設立された、カメヤマグループにほぼ100%輸出するEPE企業である。

「マレーシアでは従業員の確保が難しいだろうと、1991年頃からローソク工場の候補国を探していました。親日、港が近い、水が豊富、働き手の確保などの条件は同じです。加えて、ベトナム人は勤勉でした」

ベトナムに目を向けたが、ハノイやホーチミン市は中心街から1時間以上離れないと工業団地に空きがなかった。調査を続けると、ダナンに新しくできる工業団地を紹介するマレーシア企業があり、完成後に最初に入居した。それがダナン工業団地である。

「元は米軍の基地があった場所で、車などの修理工場だったようです。建屋が2つと倉庫が1つ、電力もない状況から1995年に稼働しました」

機械や設備は日本とマレーシアから輸入し、5人程度の日本人が操作や修理の方法を教えた。現在、ローソクの生産はほとんどベトナムに移管しており、工場は7棟、倉庫は2棟に増えた。従業員数はマレーシアの約250人、日本の約270人を超えて、約500人と最大になっている。

製品は主力の神仏用ローソクが約8割と多く、他には葬儀用のローソクやウェディング用のアートキャンドルなど。生産量はローソクの主原料であるパラフィンワックスのトン数で年間約3200t、ケース単位で26~27万ケースにもなる。

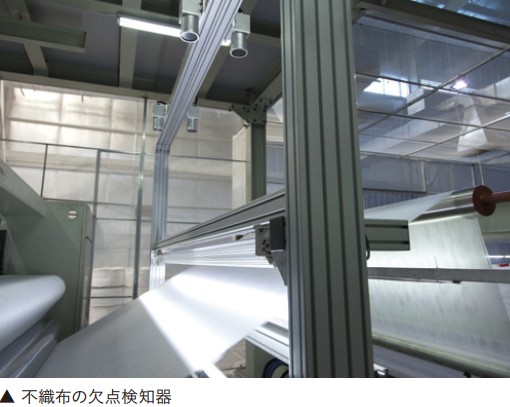

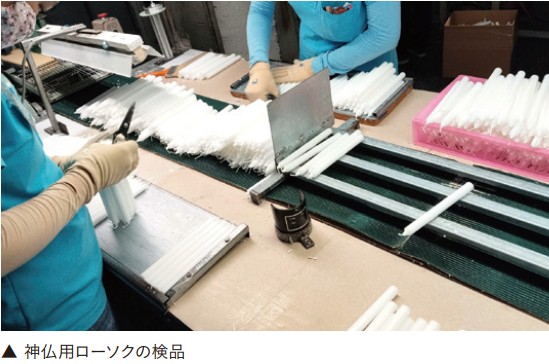

当初は手作業が多かったが自動化を進めた。デザイン系のキャンドルは手先の器用さが求められるものの、神仏用ローソクの生産と検品システムは基本的にオートメーションだ。検品は1ラインに10人付いていたが、自動検査機で2人までに減った。

「火を灯すローソクですから最終の目視検査は欠かせません。芯糸の長さや有無、燭台に立てる底の穴の直径や有無、側面の傷などもチェックします」

不便な時代を乗り越えて今

30年の節目に次世代育成

パラフィンワックスなどの原材料は、日本向け神仏用は日本から、それ以外の海外向けやデザインキャンドルはマレーシア、中国、インドネシアなどから輸入している。後者の理由はベトナム国内で入手できないためで、現地調達力は少々弱い。

また、パッケージや段ボールなどの資材関係はホーチミン市やハノイから調達しており、ダナンでは難しいそうだ。その資材もパッケージのデザインや色に違いなどがあり、日本基準で印刷できるまでホーチミン市やハノイに行ってチェックしたという。

しかし、今はスタッフと業者とのやり取りで解決でき、生産環境だけでなく生活環境も著しくレベルアップした。道路や港湾などのインフラは整備され、都会化もして、観光地としての魅力も広がった。

「ただ、観光業やサービス業に就職する若者が増加し、一方では地方に工業団地が増えたためダナンへの出稼ぎが減り、従業員の取合いが始まっています」

伊藤氏は4回目の海外赴任中で、1回目はマレーシアで工場立上げ期の1995~1996年、2回目はベトナムで2000~2004年、3回目もベトナムで2008~2012年、現在が2023年からだ。

ベトナムの創業メンバーはマレーシアでローソクの知識や品質管理などの研修を受けており、同地に赴任中だった伊藤氏は当時の同僚。SINARAN VIETNAMにはその創業メンバーが30人ほどおり、マネジャークラスとなって事業を支える。同時に彼らは法律上、数年後には定年を迎える世代となっていく。

「そのための次世代の育成を手掛けています。スムーズな世代交代が現地スタッフでできるように、アドバイスをしながら体制を考えています」

日本のローソク市場は縮小すると見ている。年配者の減少で神仏用ローソクの需要は減り、若年や中堅層は使わなくなっているからだ。期待するのは、付加価値のあるキャンドルや線香・お香で、若者をターゲットにフレグランスやルームインセンスとしての成長を見込む。

世界の釣り人に応える品質

DAIWAが選んだダナンの地

グローバル戦略と中国リスク

時代が促したベトナム展開

2005年にホアカイン工業団地に設立されたDAIWA VIETNAM。釣り具で世界シェアトップ級、「ダイワ」ブランドで広く知られるグローブライドの生産拠点だ。

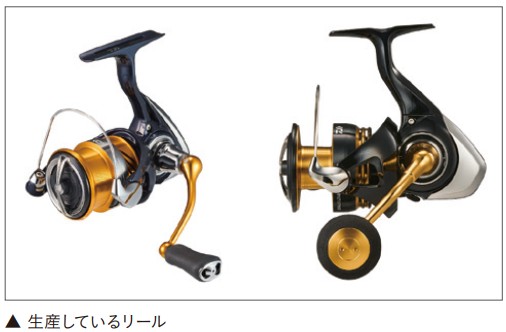

グローブライドの事業はゴルフ、テニス、サイクルの他に、ロッド(釣り竿)やリールを主とするフィッシング事業が良く知られ、海外にも広く輸出している。販売拠点は日本をはじめ、海外を含めて十数社ある。

生産拠点は日本に工場があり、主にロッドとリールの高付加価値商品を作る。海外はタイ、ベトナム、中国、スコットランドにあり、ベトナムに進出した理由はグローバルに販売できる普及価格帯のロッドやリール、そしてComboを作れる工場が必要だったからだ。

「Comboとはロッドとリールを組み合わせて、糸も巻いてある、すぐに釣りができるセット商品です。初心者やファミリー層が良く購入されます」

1980年代は日本経済が成長し、1990年代はバブル景気、ブラックバス釣りブームもあって、釣り業界の主要顧客は日本の内需だった。グローブライド(当時はダイワ精工)も日本人向けの高付加価値商品に注力していた。

一方、バブル崩壊から続く日本経済の低迷で海外市場を模索すると、アメリカを中心に普及価格帯のComboが人気となっていた。当時、特に普及価格帯のロッドやリールを作れる工場がなく、タイや中国、ベトナムに工場を設立していった。

「当時から中国リスクが心配され、中国以外の国も候補になりました」

ベトナムは政治的な安定、温和で勤勉な国民性、豊富な労働力、周辺国よりも安価な賃金などで有力候補となり、中でもダナンは治安の良さ、地元の労働力、離職率の低さなどで注目された。市街地、工業団地、空港、港が約1時間圏内にあることも生産活動に利すると考えられた。

また、ダナン市が日系企業を含めた外国企業の誘致に積極的だったことも追い風になった。

「同時期に大手日系企業がダナンに工場を検討していたことも参考になりました。リールの中で使われる部品のメーカー様で、その企業とは日本で古くから交流がありました」

広大な敷地で量産される

普及価格帯のロッドとリール

2005年にDAIWA VIETNAMを設立。現在はロッド工場とリール工場を持ち、全体の面積は東京ドーム約2.5個分、歩いて回ると3時間かかる、グローブライドで最大の生産拠点となった。

主要な生産品は普及価格帯のロッド、リール、Comboで、ロッドとリールは共に月産10~20万台にもなる。

輸出先は日本、米国、中国で約6割、残りが欧州、韓国、オーストラリア、マレーシア、シンガポールなど。ちなみに中国やタイの工場でも基本的にロッドとリールを生産している。

ベトナムの生産量は設立以来増えており、その背景には世界的な釣り人口の増加がある。中国や東南アジアなどの生活水準の上昇で釣りを趣味にする人が増え、そこにリーズナブルなロッドやリールがマッチした。

増産が過去最高になったのは2020~2022年のコロナ禍。密を避けて楽しめるレジャーとして、釣りが世界的なブームとなったからだ。近年は米国の相互関税の影響もあって中国からベトナムへの生産シフトが加速し、再び増産が始まっている。

ロッドとリールでは製造の方法が異なる。ロッドは多品種少量生産で、サイズ、強度、曲がり具合、装飾、塗装などが多岐に分かれるため、機械化が難しく、労働集約的な作業になる。

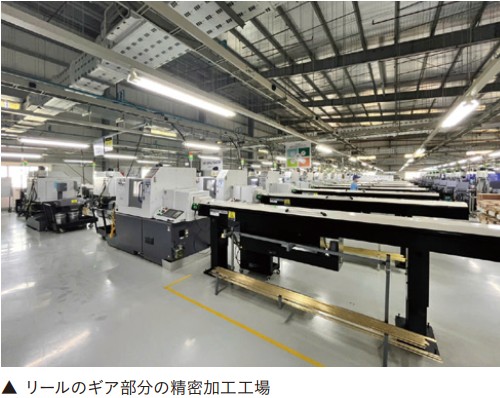

逆にリールはハイテク工場での工作機械を用いた精密加工となる。組み合わせるギアや、それを支えるボディが高精度でないと、リールの回転だけでなく釣り人の感覚にも支障をきたすからだ。

「釣り人は魚のアタリ(魚が食い付いた時の糸や竿への反応)に集中したいので、リールからの振動や異音を嫌がります。それらをなくすためにもギアの組付け精度などに気を遣います」

特にリールは装置産業なので、設備投資や技術力が大きなカギとなる。

離職率の低さと人材育成

省の統合で雇用に影響か

同社の従業員は約3400人で、進出時の想定通りに地元出身が多数を占める。女性の割合が多く、平均年齢は30歳台となっている。

離職率は近隣の企業と比較して低い。理由を尋ねると日系企業の「働きやすさ」や「仕事の安定」ではないかと天野氏は語る。釣り具作りには技能を向上させる楽しみもあり、モノづくりが好きなナショナルスタッフのスキルアップにも寄与。幹部候補生は日本で2~3年の研修を受けるなど、人材育成にも注力している。同社の経営が創業以来安定しているヒントはここにもある。

また、社会貢献活動にも力を入れており、世界環境デーに合わせたダナン近隣の海辺の清掃活動や、日本とベトナムの文化交流イベントに積極的に参加し、地域とのつながりを大切にしている。

「ただ、人材採用は年々難しくなってきています」

米国の相互関税による「ベトナム製」への購買意欲は続きそうなので、増産の傾向は止まらないだろう。憂慮すべきはやはり労働力で、工場の規模を拡大する中国系、台湾系、米国系などの企業もあり、採用面での厳しさが増している。

ただし、以前の最低賃金はダナンがレベル2、クアンナム省がその下のレベル3。それが省の統合で同じ新ダナンの中でレベル2と3が混在する形になったという。ダナン全体の労働力が増える一方、人の移動が始まるかもしれない。

「給与の高いほうに人は流れるものですから、旧クアンナム省の人がより近い地元で働くようになるか、旧ダナンに流れるか。今後も注視していきます」

環境対応型不織布で挑む

ダナン発・次世代素材の可能性

ダナンはコンパクトシティ

電力の安定と港への近さ

2014年にホアカム工業団地に設立されたAdvance Nonwoven Vietnam(ANVIET)。日本と中国にグループ企業を持ち、一般的な不織布だけでなく高付加価値タイプを開発・生産しているスパンボンド不織布メーカーだ。

以前より中国に工場を持ち、2009年にインドネシアでも立ち上げた。不織布を素材に袋状に加工する製袋(せいたい)の工場で、購入した服を持ち帰る袋やスーツバッグなどアパレル副資材での用途が多い。

「それまで仕入れていた不織布の生地を、自社で作ろうと考えました。川上への進出です」

不織布の生産は未経験だったが、三輪氏は元々金属系エンジニアで、対象はプラスチックと素材は違っても要領はつかめると考えた。

生産地の候補は工場のあるインドネシアか、チャイナプラスワンで中国以外の国。探しているうちに日本で取引のある企業がダナンに進出し、見に来ないかと誘われて、2013年8月に視察に訪れる。

「その会社の隣に入居しました(笑)。ホアカム工業団地から空港まで20分、港まで30分程度。市街地も近くてコンパクトシティなのが気に入りました」

製品は輸出、原材料の樹脂は輸入で、港が近いのはありがたい。また、電力供給の安定性を工業団地に確認したところ、電力が止まるのが年に一度程度との回答だった。樹脂を溶かしてスパンボンド方法で糸を作る際、機械を止めると冷えてロスが出るため、基本的に24時間操業させる。電気の継続的な安定利用は大きな条件だった。

「10年以上生産を続けて、台風以外は計画停電が年に1回程度。中部は電力が安定していると感じます」

環境問題に対応する

高機能不織布の開発

中国からスパンボンド不織布製造機などを輸入して、PP(ポリプロピレン)スパンボンド不織布を作り始めた。作業者が慣れていないため当初は戸惑いもあったが、新品の機械で順調に生産できた。

不織布は中国とインドネシアの製袋工場に輸出。しかし、PPスパンボンド不織布は中国製が強かった。自国で原材料の樹脂や製造機が調達でき、価格も安いからだ。

また、不織布には「嵩張る」という弱点がある。40フィートコンテナに加工前の樹脂だけ積むと約25t入るが、不織布は約9tしか入らないという。

そのため輸送コストが嵩み、中国に輸出すると割高になってしまう。逆に中国メーカーの不織布は安くともベトナムに輸出すると価格が上がるため、ベトナムにはあまり入ってないそうだ。

中国との価格競争になりたくないと、2017年頃から付加価値を付ける研究開発を始めた。

「当時はプラスチックによる環境汚染などが問題になっていたため、環境対応型の不織布を考え、実現しました」

バイオマスポリエチレンを配合した「バイオマス不織布」や、植物由来の生分解性樹脂を使った「生分解性不織布」などで、伸縮性の高い「伸びる不織布」も商品化した。

製袋工場にバッグやパッケージを注文する顧客にも環境への意識は広がっており、素材をバイオマス不織布や、最近始めたリサイクル樹脂を使用する「リサイクル不織布」に変更するなどオーダーが増えている。

同時に増加を続けているのが外販だ。今はグループ企業向け輸出はおよそ2割で、6割がベトナム企業、1割がベトナムの日系企業、1割がグループ以外への輸出だ。ベトナム企業のうち中部が約6割を占めるのは、上記のようにハノイやホーチミン市から運ぶと輸送コストかかることも大きい。

ベトナム企業向けは従来のPPスパンボンド不織布がほとんどで、用途は病院用防護服、マスク、ソファーの下貼りなど幅広い。逆に環境対応型不織布は日本や欧米など先進国の大手メーカーに変わる。

生分解性不織布なら欧州の食品メーカーが提供する、家庭用コーヒーマシンで使う専用のカプセルなど。バイオマス不織布やリサイクル不織布はアパレル系が多く、商品を包む巾着バッグなどに使われている。

「伸びる不織布は、日系メーカーでスキンケア商品の基材として検討されています。不織布は通気性があるので蒸れないし、伸縮性があると肌への追従性が高いですから」

外販拡大と川下進出

ベトナムで製袋工場も

PPスパンボンドよりバイオマスとリサイクルは2倍、生分解性は3~5倍、伸縮性は3~4倍ほど高価だが、売上の割合は確実に上がっている。顧客はほとんどが大手企業であり、どのように顧客との接点を作っているのか。

一つは日本での不織布関連の展示会。ANVIETと日本のグループ企業で合同ブースを出展し、環境対応への特徴を説明する中で、数年後に顧客となる参加者と知り合った。

生分解性樹脂を納品している樹脂メーカーがつなぐことも。彼らも自社の商品をより多く使ってほしいので、何かの縁があれば積極的に紹介してくれる。

日本のグループ企業経由もある。紙袋やポリ袋を製造する業者で不織布袋も製造している所はほぼなく、彼らがアパレルや雑貨メーカーとの橋渡しをしている。グループ企業が彼らに高付加価値の不織布をアピールすることにより、アパレルや雑貨メーカーの要望に合致したようだ。

「現在は月産で約120t、従業員は25人です。これからは環境対応型の差別化を進めるため、川下に行こうと思います」

例えば日本の企業から環境対応型不織布の発注があった場合、生産した不織布を中国のグループ企業に輸出し、中国で製袋して日本に輸出している。ベトナムで製袋して完成品を日本に輸出できれば、コストは安く、納期は短縮できる。既に導入した印刷機と製袋用の機械を活用して、大きく展開させたいと語る。

「ダナンの生活は快適で、食事を含めて困ることはありません。ただ、中部はお客さんの絶対数と工業自体が少ないのが少々残念です」