日本企業は1990年代からベトナムに進出して数多くの生産拠点を作ってきた。しかし、近年では賃金の上昇、労働力確保の難しさ、自動化の促進などから、魅力が薄れているという声も聞かれる。直近でベトナムに生産拠点を求めたワコムやニデックなどの日系企業に、この国の優位性を聞いた。

Wacom Vietnam Science and Technology

委託先の大手EMSがベトナムに工場

サプライヤーの管理と品質保証で進出

チャイナリスクで第2国へ

ベトナムは選択肢として最適

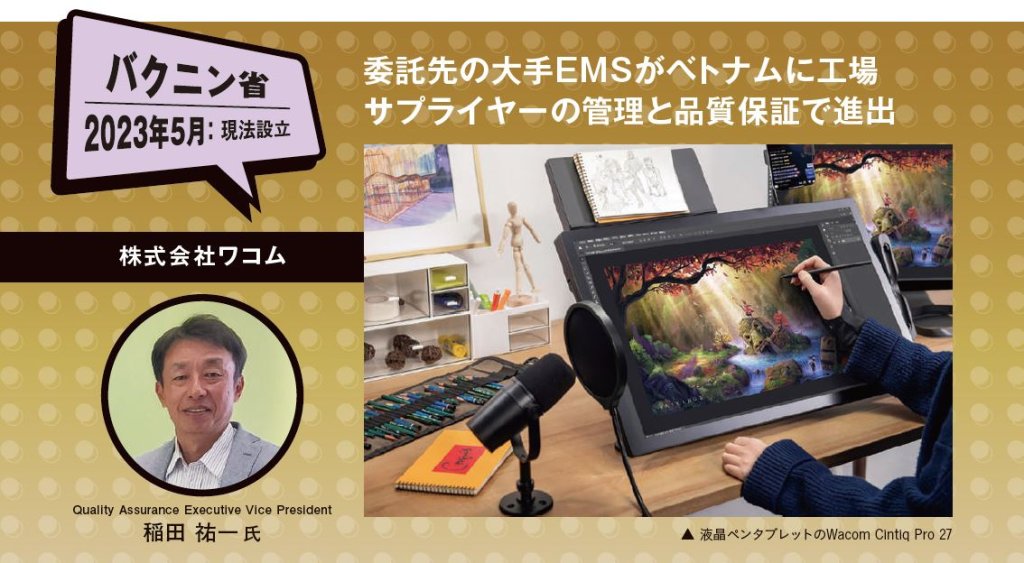

自社ブランドのペンタブレットで世界シェアトップ級の株式会社ワコム。アニメやイラストのほか工業デザインなどで使うクリエイター向け製品を提供しているのが、ブランド製品事業だ。

別事業として電子ペン、ペン信号を処理する制御IC、センサーなどをOEM提供している。こちらは韓国サムスン電子、中国レノボ、米国デルなどのPC、タブレット、スマートフォンなどに付属する部品で、テクノロジーソリューション事業となる。

生産の特徴は自社工場を持たずに外部に委託するファブレス生産。ワコムの将来性や魅力を認めたパートナーとの協業で生産は安定しているが、生産現場にスタッフを配置して品質管理をしている。仮に不良が出てもパートナーは認めて真摯に責任を持つといった関係ができている。

「単なる委託ではなく互いの成長がないと事業が伸びません。自社工場より効率的に生産と品質が担保でき、リスクは最小に留めていると思います」

委託先の主力工場は中国にあり、完成品まで仕上げるメインのサプライヤーは5社ほど。ただ、数年来の米中貿易摩擦、上昇する人件費、部品事業ではチャイナリスクから別国での生産を望む顧客もあり、第2国での生産を考え始めた。

そこで主要顧客の工場もあるベトナムでの生産を5年ほど前に始めて、生産量を徐々に増やしていった。委託先である大手EMSがやはりチャイナリスクを心配して、ベトナムで工場を立ち上げたからだ、

「ベトナムでの生産を望んでいた我々にとってもうれしい動きで、早い段階で現地法人を設立すべきと考えました」

自社ブランドは米国、欧州、アジア、オセアニア、日本などに輸出しており、ベトナムでは米国向けを生産し、OEM製品の生産も伸びている。この様子が想定できていたので、すぐに手を打って準備を始めたのだ。

増産でスタッフを増員

想像したより素晴らしい

2023年5月、100%出資の現地法人Wacom Vietnam(Wacom Vietnam Science and Technology)を北部バクニン省に設立。主たる業務である品質保証の6人体制からスタートした。

現在のスタッフは11人。品質保証には生産管理も含まれ、ほとんどが委託先工場での生産管理、顧客対応、品質の確認などを行っている。また、中国で量産化を推進したエンジニアがベトナムで同様の取り組みをしており、サプライチェーンを知る部品納入の管理者も置いた。

ワコムは2003年に中国の北京にWacom Chinaを設立し、先んじて品質保証業務をしている。現地の中国人スタッフがオペレーションを回しているが、ベトナムは全く初めての事業だ。中国の生産管理の優秀な人材をベトナムに派遣し、彼が現地スタッフを束ねている。

「ベトナムで全く同じ職種の経験者は少ないですが、自社工場やサプライヤーを管理した経験者はそれなりにいます。採用はできています」

ベトナムでの生産量はこれまでも上昇してきたが、今後の増産も確実視されている。スタッフの人数は増やしているが、数年先までの採用を計画している。日本や中国からはサポートメンバーが出張ベースで行き来しており、この1年で改善を続けてきた。

品質保証部門のトップを務める稲田氏は、ベトナム進出前と現在についてこう振り返る。

「現地を知らない不安はありましたが、採用の過程でベトナム人の印象が右肩上がりにアップしました。想像したより素晴らしい」

良く言われる真面目な国民性に加えて、元気があってモチベーションも高い。その例としてオフィス管理の女性を挙げる。新会社なので財務、契約、人事、オフィスの雑務まで仕事の守備範囲は多岐になるが、彼女はそれぞれのタスクをきれいにまとめて実行し、遅れている承認があればフォローのメールがすぐに稲田氏に飛んでくるそうだ。

ほかの担当者もスキル向上への意識が高く、主業務だけでなく個別の報告も上がってくる。管理職として、事業全体だけでなく個人の要望や希望が把握できるのが大変助かっている。月に一度は全員から話を聞く機会があり、そこでの5分程度の報告でも内容が的確に伝わるそうだ。

「中国への進出当初も同様で、この10年で成長や変化を続けてきました。ベトナムの次の10年が楽しみです」

ベトナムの優位は変わらず

これから有望な国際市場も

ベトナム生産の端緒となったように、海外での生産は外的要因や国際情勢にも左右される。ワコムは中国からベトナムへ全てを生産移管するよりは、中国はキャパシティを調整しながらも維持し、ベトナムを増やす計画だ。

ベトナムに大きな不安材料は今のところない。スタッフの採用はできているし、賃金の上昇を考えてもまだ優位性が高く、低賃金の国を探して他国に移る気はない。昨今のワーカーの採用困難については、うまく管理できているという。

今後のターゲットとして見ている市場はインド。ただ、インドでの販売は同地での生産が有利となるのか、あるいは中国産でも良いのかなどを見極めながら、段階毎に進めていく。

「弊社の製品が使われる映画事業は下請けがグローバル化していて、インドはその受け皿になり得ます。この点でも購買ポテンシャルが大きいのです」

AGRIEX

日本品質の野菜をベトナムから

農家と女性の支援も弊社の役目

農家の課題が起業の契機

栽培と加工をベトナムで

ベトナムで野菜の栽培と食品加工をし、日本で販売している株式会社HOLUS。ベトナムの生産者と協業しながら、加工、輸出、日本の顧客への配送までを管理する。野菜の冷凍や前調理などの加工もベトナムで行う。

HOLUSは日本で商社機能を担い、輸入した商品を業務用として販売する。顧客は惣菜など中食の食品メーカー、外食チェーン、大手スーパーなどだ。

商品は冷凍野菜ならオクラ製品、サツマイモのスライス、揚げナスの乱切りなどで、省人型商品は一度揚げたプリフライの天ぷらや春巻きなど、独自製法の大学イモは高付加価値型商品だ。アイテム数は時々で変わるが50~100ほど、ベトナムでは1日20t以上を生産している。

「主力は冷凍野菜です。今後は設備が良くなるので加工度の高い、付加価値の高い商品を増やしたいです」

取引先は直販だけなく、大手の食品商社・問屋にも卸しており、そこから中小のスーパーやレストランチェーンにも届くのでエンドユーザーは全国に多い。

同社代表の阿部秀昭氏は、2000年代初頭からベトナムで食品ビジネスに携わってきた。ベトナムの農村地域を訪ねる中で彼らの課題を解決したいという思いが強くなり、日本農家と共同でベトナム中南部を中心に営農指導を行ってきた。2013年に起業したのがHOLUSである。

阿部氏が初めて農村を訪れた20年前頃には、収入の低い生産者も多く、地域によっては小学校に毎日遅滞なく通える子どもが2割程度の村もあったという。将来の夢を聞いても知識が乏しいので答えられない。何とかしたいという気持ちが会社設立のきっかけだ。

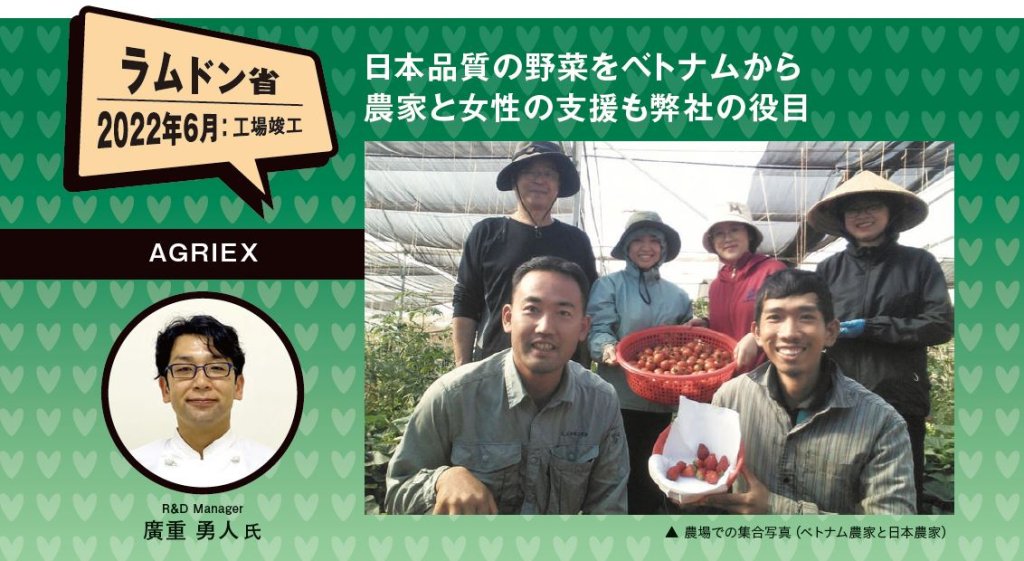

当初はベトナムで築いたネットワークを使い、現地企業に食品加工を委託して、品質管理のスタッフが工場に常駐していた。ただ、新型コロナ下で生産者が収入減となる中、何とかしたいとの思いで自社での工場設立を決意。2020年11月に現地法人AGRIEX(アグリエックス)をラムドン省に設立し、2022年6月にはフーホイ工業団地に工場が竣工した。

母親を支援して孤児をなくす

第2、第3工場が秋に竣工

自社農場だけでなく育苗施設があり、契約農家に苗を供給して、収穫した生産物を仕入れている。日本人農家の小堀昌仁氏が中心となり指導する、「小堀農法」を使った付加価値の高い野菜であり、営農指導もしている。

自社農場で試行錯誤しながら試験栽培をして、うまく育った野菜を見てもらい、食べてもらう。

「農家さんが納得してから苗を育ててもらいます。皆さんプロですから厳しい目で見られます」

ベトナムと日本の農地は似ており、山や斜面が多くて風が吹くという。日々条件が一定でないので細やかな作業や気配りが必要になり、生産者には特にその部分を補助していく。また、ラムドン省は気候が安定していて通年栽培ができ、1年に3~4回収穫できる野菜もあるという。

「農業なので収穫が不安定なことはあります。例えば、寒いと感じたら収穫が減るなどです。しかし、ある程度は予測を立てることができます」

収穫した野菜は自社工場で加工する。働くスタッフは350人以上で、多い時には400人を超える。その約7割が女性であり、工場長も女性だ。HOLUSとAGRIEXは「生産者が正当に評価される社会の実現」を理念とし、生産者の地位向上を目指す。同時に支援しているのが女性の社会進出で、背景には孤児の問題がある。

「ラムドン省周辺には孤児が約2000人いるとされ、そのほとんどが経済孤児と言われています。母親が経済的な理由で子どもを孤児院に預けるケースが多いのです。我々は孤児をなくしたいと考えています」

母親が職を得て収入が安定すれば、我が子を手放さずに済む。AGRIEXはこうした女性の「駆け込み寺」も目指している。その工場が拡張され、今秋には第2工場と第3工場が増築される予定だ。

第2工場は第1工場と同じ敷地(約1万4000㎡)内に建設され、建築面積は約4000㎡の予定。第1工場と合わせて約7500㎡となる。また、機能特化型工場となる第3工場は総敷地面積約7800㎡で、建築面積は約4500㎡となる予定だ。

これらを合わせた全工場の生産量は年間1万t以上と想定しており、AGRIEXはベトナム最大規模の野菜加工工場となる見込みだ。

「点心や菓子などを含めて加工度を高めた商品を開発中で、新工場での生産を計画しています。日本での引き合いも増えています」

理念と活動も一つの強み

新工場には特別な施設も

商品はコンテナで日本に輸出するので、ある程度の規模の量が必要になる。ただ、新商品などの場合はコンテナの一部スペースを使って運び、試験販売から始めるのが普通だ。全く新しい商品は稀で、現在のラインナップから改良や派生商品が生まれて、それが形になっていく。

日本国内や海外で加工した野菜や食品を販売する企業は少なくない。主力商品の冷凍野菜なら中国、タイ、インドネシアなどから輸入する専門商社もある。その中でHOLUSの優位性は、日本品質の野菜を畑から栽培し、加工や輸出も自社で担う一貫プラットフォーム体制にある。

「ベトナムの地域社会や生産者への貢献、社会課題の解決といった弊社の理念に賛同していただくお客様も多く、一つの強みともなっています」

現地には孤児支援のためにボランティアで口腔診断をする日本人歯科医がおり、同社はこの活動に賛同して、社員の口腔ケアができる検診施設を第2工場に作る予定だ。また、日本人のフレンチシェフが総料理長を務める、スタッフや地域住民への食育と調理研修を兼ねた社員食堂も計画されている。

「口腔検診施設がある食品加工工場はベトナム初、いえ世界初かもしれません(笑)」

Nidec Advance Technology Vietnam

大手半導体関連メーカーが北部に大型投資

超精密治具の生産をベトナムでスタート

半導体パッケージ検査装置

その治具の製造が主事業

半導体パッケージ検査装置やプリント基板検査装置などを開発・製造する大手メーカーのニデックアドバンステクノロジー。半導体パッケージとはICチップを保護して外部と電気信号の入出力を行うなどの役割を持ち、それが正確に機能するかを検査するのが半導体パッケージ検査装置だ。

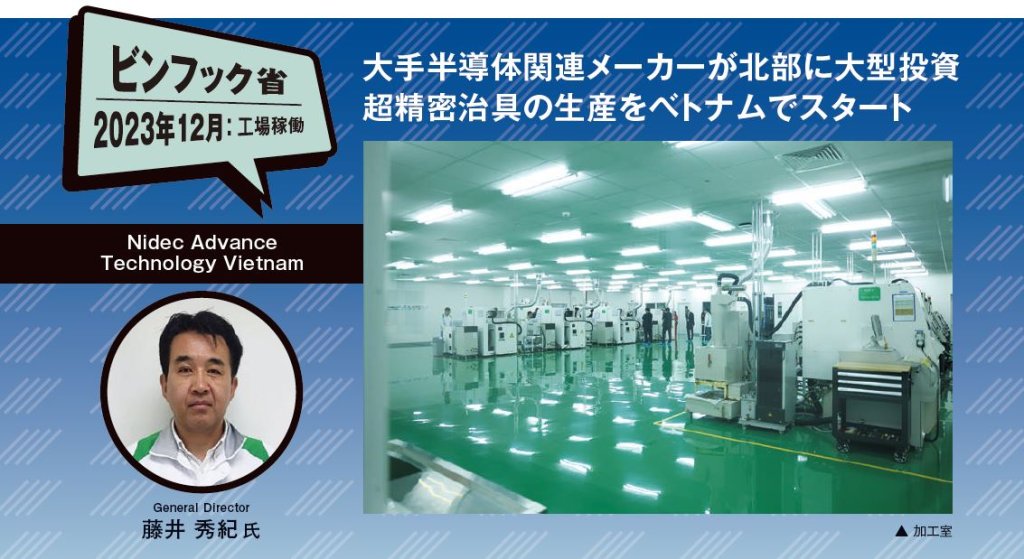

ニデックアドバンステクノロジーはハイエンドな半導体パッケージ電気検査装置で世界シェアトップであり、検査装置に使う超精密治具も作っている。世界各地に生産拠点を持ち、直近の2023年3月にベトナムに設立されたのがNidec Advance Technology Vietnamだ。

「親会社がベトナムのお客様に装置を販売し、弊社ではその装置用の治具を作ります」

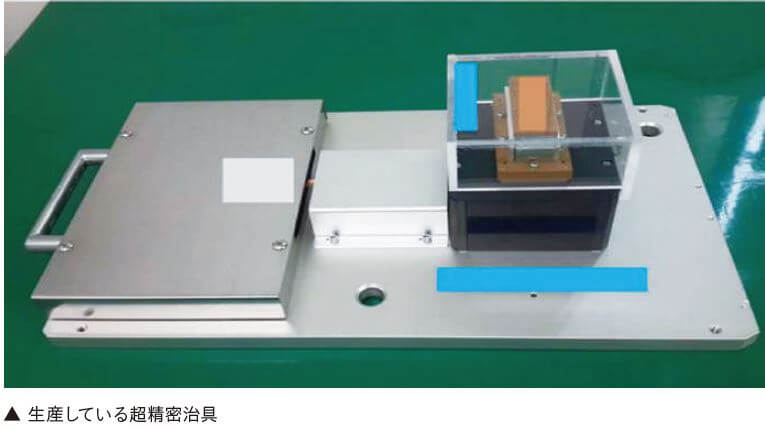

電気検査用の治具は半導体パッケージの検査装置で使われるため超精密となる。数cm~10㎝角程度のプレートに数十ミクロンの穴があり、そこに電気検査のためのプローブピンが数千本立っているイメージだ。

基本的に消耗品なのと、半導体パッケージのデザインが変わると新しい治具が必要となるので、これらを受注生産で作る。ただ、同社の工場稼働が2023年12月だったことと、後述のように工場認定などの過程があるため、実質的な生産はこれからだ。

潜在顧客が北部に多数

優秀な若い人材を確保

ニデックアドバンステクノロジーの顧客には世界の大手半導体メーカーや半導体パッケージメーカーが名を連ねる。中でも韓国の企業がベトナムで大型投資をしており、北部のベトナム工場にハイエンドな半導体パッケージの生産ラインを追加した。

また日系の大手メーカー、米国系の大手半導体後工程受託メーカーなども工場を拡大し、バクニン省、タイグエン省、ホアビン省などの北部では近年、半導体関連メーカーの新工場建設、工場増設が相次いでいる。

こうした動きもベトナム進出の背景にあり、受注生産なのでリードタイムを短くしたい、迅速な修理対応をしたいという理由もあって、工場は北部ビンフック省の第三タンロン工業団地に竣工した。工場の延床面積は約2000㎡で、事務所を除いた生産用は約1500㎡だ。

「ベトナム工場には今後のASEAN拠点としての期待もあります」

赴任前は韓国支社にいた藤井氏は工場立上げには詳しくなく、来越当初は工業団地のサポートを得ながら行政手続き、内装工事、製造装置搬入、サプライヤー探しなどと同時に、採用も一から始めた。

工場で働くワーカーは一般的な加工や組立の作業者ではなく、顕微鏡を見ながら微細なプローブピンを何千本も穴に挿入するような熟練度が必要で、一人前になるまで1年以上かかるそうだ。実際に最初に研修に送った者は、既に半年以上が経つがまだ作業を完全に任せるレベルになく、日本からは出張者が応援に来ている。

「ただ、ベトナムはASEANの中で優秀な人材が確保しやすく、30歳前後の経験者が豊富です。検査用治具そのものの経験は少なくても、精密部品の経験者を責任者にしています」

外資系大手半導体メーカーでの勤務者、有名国立大学の出身者などもおり、プロ意識が高く、応用が効く人材が採用できている。マネジャーとして雇用してワーカーと共に研修に参加させ、また見込みのあるワーカーはグループリーダーに引き上げて教育担当にするなど、この1年で組織を作ってきた。

「ベトナムの方は仕事への取り組み方が日本人と似ている気がします。協力して課題に向き合えます」

自ら手を挙げてベトナムへ

今年下期から本格生産予定

先のように顧客の発注による治具の生産はまだできていない。理由の一つは顧客である半導体関連メーカーからの工場監査があり、これに合格して認定工場となる必要があるからだ。その後で製品のためのモデルが指定され、サンプルの製造が始まる。

同社は工場稼働後は練習を兼ねて試作品を作っており、現在はある顧客の評価用の治具のサンプルを製造している。

また、生成AIブームから米半導体大手エヌビディアの急成長が話題となったが、2023年の半導体業界は全般的に不況で、それはベトナムにも影響した。

「特にメモリやロジック関係は在庫過多によって価格が下がり、去年が底だったと思います。今年の後半から本格的に半導体パッケージの市況も回復すると思います」

そのため北部の半導体関連メーカーなどの生産スケジュールが後倒しになり、その影響で同社も予定より生産が遅れたのだ。当面の課題は現在の顧客の生産開始で、足場を作ってから新規開拓を始めたいと考えている。

藤井氏は二度目の韓国駐在で2023年2月までNIDEC ADVANCE TECHNOLOGY KOREAに4年間勤務しており、営業職であったことから同地の顧客である大手半導体関連メーカーと強いネットワークを持っていた。

ベトナム進出においてはGeneral Directorの候補者選びを行っていたが、ベトナム新会社設立に対する熱意、半導体関連および検査装置、治具の知識と経験、韓国語と英語の語学力が必要と考えて、自ら手を挙げた。そのため事業の成功には人一倍の情熱を持っている。

「7月までに注文を受けて、下期から本格的な生産を始める予定です。今年中に会社を軌道に乗せて、会社はもとよりビンフック省にもベトナムにも貢献したい。それまではここを離れません」

TAKASHIMA METAL PRECISION VIETNAM

顧客の生産拡大、日本の廃業増森雄

照射と生産の両輪事業に商機あり

卸と直需の2方法で販売

中国で特注品の生産開始

ボルトやナットなど締結関連部品、金属加工部品、特殊加工品の専門商社である株式会社タカシマは、今年で創業95年となる老舗企業だ。日本のサプライヤー数百社だけでなく海外のサプライヤーからも各種部品を購入し、市場に供給している。

販売先は大きく2つあり、1つは登録販売店への卸、もう1つは「直需」と呼ぶユーザーへの直接販売だ。この2本立てが同社の特徴であり、近年では直需が伸びて売上比率は半々となっている。現在の登録販売店は約2000社、直需販売先は1000社に近い。

2012年には中国の浙江省に嘉興市高島五金有限公司を設立。主要顧客が中国に進出し、現地での部品調達が必要となったことで進出した。現地日系企業向けの部品の販売と、高品質で廉価な部品の日本への輸出も目的だ。

「お客様はほぼ日系企業で、売上比率で約7割、残り3割はローカル企業です」

中国事業は順調に成長し、2年前からはコスト競争力を高めるために自社生産も始めた。タカシマではJIS規格など一般規格品の取扱いが多いが、中国で生産するのは切削加工で製造する特注品で、顧客の図面に沿ってオーダーメイドで加工する。狙い通りにこの事業が伸び、売上の6割までを占めるようになった。

「それまで現地のサプライヤーから購入していた部品を自社生産に切り替えたという経緯もあり、余計に事業が広がったのでしょう」

ユーザーも特殊な加工品はメーカーから直接購入するケースがほとんどなので、自社も参入しないと競争にならなくなると考えた。自社で加工できない部品は豊富な海外協力企業に委託している。

中国での顧客は200~250社で、産業機器やFAなど自動化設備の製造業が多い。日本で生産の経験はないので、加工や品質管理の経験者を現地採用して育成していった。

「私が中国現法を立ち上げました。育成した人材は今は現地のリーダーで、スタッフは約80人です。中国人だけで事業を進めています」

品質に不安はあるものの

海外調達網の新たな候補

2024年2月、ベトナム現地法人TAKASHIMA METAL PRECISION VIETNAMをドンナイ省のロンドゥック工業団地に設立。中国進出と同様に主要顧客の動きに合わせた。この顧客は既にベトナム進出していたが、この数年で生産を拡大しており、現地調達のニーズが生まれるとタカシマからアクションを起こした。

「ゼロコロナ政策などで中国での調達リスクが顕著になり、生産の分散化と同様に、部品も2社や2国から調達するなどの動きが出ています」

ベトナム進出の背景には日本の現状もある。日本の中小製造業、特に零細企業では後継者不足や人手不足から廃業するケースが増えており、タカシマが購入するサプライヤーも減っている。これまでも中国、台湾、東南アジアなどから輸入しているが、海外の調達網を広げる新たな候補がベトナムとなった。

ただ、ベトナムでは日系企業の現地調達率が低く、優秀なサプライヤーが多いとは言い難い。そこは需要の上昇に伴いローカルサプライヤーが育つはずと、中国サプライヤーの同様の成長を知る山本氏は期待する。

ベトナムでも中国と同じく、商社機能に加えて自社工場で製造も行う予定だ。そのため販売だけでなく製造のライセンスも取得しており、当初は仕入れ販売、その後は生産体制を作っていく。卸と製造の両輪が中国で成功した理由であり、競争力になると思うからだ。

「製造では中国から人材を連れてくるつもりです。直近では部品を購入するサプライヤーを開拓しています」

ベトナムのサプライヤーは中国に比べると品質面で不安が多く、取引先は限られると感じている。将来は協力し合って育成するとしても、当面は中国からの輸入も視野に入れている。中国製の方が安価なのも大きい。

「ベトナムは鉄やステンレスなどの原材料が高価です。日本、韓国、中国、台湾などから購入するために部品の価格が上がるのでしょう」

今はまだ事業スタートの前

ベトナムの魅力は「ゆっくり」

TAKASHIMA METAL PRECISION VIETNAMの設立は2024年2月だが、レンタル工場の引き渡しが3月8日で、取材当時は消防の申請結果を待つ最中だった。中国でも同じだが、現地のサプライヤーに完全に依存するのは難しく、品質管理が重要な作業となる。そのための品質管理室もまだ作れない状態だった。

「ベトナムに来て間もない私にとって、ここは思っていた以上に時間とコストがかかる。それと、食事にしても物価にしても思ったほど安くないです」

それでも、海外拠点の中国依存による調達リスクを考えた時に、製造業も今後は伸びるだろうという期待を込めてベトナムが有望国という。また、中国のスピード感を良く知るだけに、ベトナムはのんびりしており、そこが魅力だそうだ。

「計画通りに進まなくても最後はきちんと帳尻を合わせる。逆にそれが良いかと思うようになりました。急激に変わりすぎてもその後が怖いですし」

今後の業務は営業と品質管理がメインとなり、生産部門を加えた3体制が柱。まずは営業スタッフを教育して売上を作るのが最優先で、品質管理が準備できれば部品は供給できるという。その後はスタッフをどれだけ管理者のレベルに引き上げられるかで、事業の規模が違ってくる。

「中国なら中国、ベトナムならベトナムで、現地の人同士でやり取りする機会が大事だと思っています。ベトナム人だけで進められる組織を早く作りたいですね」